Литниковая система

совокупность каналов (элементов), через которые расплав из ковша или другого разливочного устройства подводится к рабочей полости литейной формы (См. Литейная форма). Назначение Л. с. - обеспечение оптимальных условий и продолжительности заливки формы с целью получения отливки с чёткими гранями и контурами, предотвращение попадания неметаллических включений (при заливке из поворотного ковша), а при затвердевании сплава - питание отливки для предотвращения усадочных раковин. Элементы Л. с. в соответствии с их назначением разделяют на подводящие и питающие (в некоторых частных случаях такого разделения не существует). К подводящим элементам Л. с. относятся: чаша, стояк, дроссель, шлакоуловитель (коллектор, литниковый ход) и питатель (рис.

, а). Чаша - приёмник расплава, для удобства заливки, задержания шлака и предотвращения засоса воздуха должна вмещать достаточный объём металла. Стояк - вертикальный (редко наклонный) канал, присоединённый к чаше. Дроссель - узкий канал (или несколько каналов), расположенный обычно в основании стояка, являющийся местным гидравлическим сопротивлением, регулирует скорость заливки и устраняет вакуум (разрежение) в стояке. Шлакоуловитель - канал, обычно вытянутого трапециевидного сечения, расположенный за дросселем, служит для подачи сплава к питателям и задержания неметаллических включений. Для более полного задержания шлака в Л. с. устраивают местные расширения в шлакоуловителе, применяют центробежные шлакоуловители, фильтровальные сетки (для отливок из чугуна - из огнеупорной стержневой или шамотной смеси, для отливок из цветных сплавов - из тонкой листовой стали, для всех сплавов с температурой заливки до 1350°С - из кремнезёмной ткани). Шлакоуловители не нужны при заливке форм из стопорного ковша (шлак остаётся в ковше) и при плотности неметаллических включений, близкой к плотности сплава (у некоторых цветных сплавов). В этих случаях канал, называемый коллектором, или литниковым ходом, только распределяет сплав.

Питатель - присоединённый к шлакоуловителю канал, обычно прямоугольного сечения, через который сплав поступает в рабочую полость формы непосредственно или через прибыль. Размеры подводящих элементов определяются в основном гидродинамическими факторами (конструкцией Л. с., напором, расходом и скоростью расплава). К питающим элементам Л. с. относятся боковая прибыль и шейка (рис.

, а). Боковая прибыль - компактный прилив на боковой поверхности отливки, предназначенный для её питания во время остывания и затвердевания сплава. Шейка - суженная часть прибыли, соединяющая сё с отливкой. Питающие элементы должны затвердевать медленнее отливки. Их размеры определяются в основном тепловыми факторами (теплофизическими свойствами сплава и формы), литейными свойствами сплава, массой, толщиной стенок, конфигурацией отливки и требованиями к ней (механические свойства, герметичность и т. д.). При получении тонкостенных отливок из эвтектических сплавов (например, серого чугуна) короткого времени остывания питателей обычно оказывается достаточно для питания отливок. В этих случаях спец. питающие элементы не нужны и Л. с. состоит только из подводящих каналов (рис.

, б, в, г, д). Если для питания требуется небольшой объём сплава, то система наряду с подводящими элементами имеет подводяще-питающие, например шлакоуловитель может одновременно служить прибылью, а питатель - шейкой (рис.

, е). В зависимости от способа и места подвода Л. с. разделяют на боковые, верхние и дождевые, сифонные, ярусные (этажные) и щелевые. По способу формовки различают горизонтальные Л. с. с расположением питателя в горизонтальной плоскости разъёма и вертикальные, у которых питатель расположен в вертикальной плоскости разъёма или вне основной плоскости разъёма формы. Лит.:

Дубицкий Г. М., Литниковые системы, М. - Свердловск, 1962; Рабинович Б. В., Введение в литейную гидравлику, М., 1966; Basic principles of gating, L. - , 1967; Leremplissage des ernpreintes de moules en sable, P., 1966; Hoizmüller A., Kucharcik L., Atlas zur Anschnitt- und Speisertechnik für Guβeisen, Düsseldorf, 1969. Б. В. Рабинович.

Литниковые системы: а, б - боковые; в - дождевая; г - сифонная; д - ярусная (этажная); е - щелевая; 1 - чаша (воронка); 2 - стояк; 3 - дроссель; 4 - шлакоуловитель; 5 - питатель; 6 - боковая прибыль; 7 - шейка.

Большая советская энциклопедия. - М.: Советская энциклопедия . 1969-1978 .

Смотреть что такое "Литниковая система" в других словарях:

Литниковая система, Литниковая питающая система система каналов и полостей в форме, через которые жидкий расплавленный материал расплав (металл или пластик) подается в полость литьевой формы или пресс формы для литья под давлением. Элементы … Википедия

ЛИТНИКОВАЯ СИСТЕМА - система каналов и элементов литейной формы для подвода расплавленного металла в полость формы, обеспечения ее заполнения и питания отливки при затвердевании. В зависимости от расположения в форме и способа подвода металла различают литниковые… … Металлургический словарь

Литниковая система - система каналов и элементов литейной формы для подвода расплавленного металла в полость формы, обеспечения ее заполнения и питания отливки при затвердевании В зависимости от расположения в форме и способа подвода металла различают литниковую… …

литниковая система - Система каналов и устройств для подвода в определенном режиме жидкого металла (сплава) к полости литейной формы, отделения неметаллических включений и обеспечения питания отливки при затвердевании. Примечание По устройству литниковые системы… … Справочник технического переводчика

ЛИТНИКОВАЯ СИСТЕМА - совокупность резервуаров, вертикальных и горизонтальных каналов, служащих для приёма и заполнения рабочей полости литейной (см.) расплавленным металлом, питания (см.) при её затвердевании, а также для улавливания первых порций металла, фильтрации … Большая политехническая энциклопедия

литниковая система - система каналов и устройств для подвода жидкого металла к полости литейной формы, отделяющей неметаллические включения и питания отливки при затверд. Литниковая система состоит из литниковой чаши или заливочной воронки,… … Энциклопедический словарь по металлургии

Совокупность каналов и полостей (элементов), служащих для заполнения рабочей полости литейной формы расплавл. металлом, питания отливки при затвердевании, улавливания первых порций металла, шлака и загрязнений. Осн. элементы Л. с. (чаша, стояк,… … Большой энциклопедический политехнический словарь

ЛИТНИКОВАЯ СИСТЕМА ПО РАЗЪЁМУ - литниковая система с подводом металла по плоскости разъема. ГОСТ 18169 86 … Металлургический словарь

ГОРИЗОНТАЛЬНАЯ ЛИТНИКОВАЯ СИСТЕМА - литниковая система с питателями, расположенными в горизонтальной плоскости разъема формы (рис. Г 14). ГОСТ 18169 86. литниковая система простой конструкции WIDTH=391 HEIGHT=281 BORDER=0> литниковая система с подводящей и питающей системами… … Металлургический словарь

Вертикальная литниковая система - литниковая система с питателями, расположенными в вертикальной плоскости разъема формы на нескольких уровнях или вертикально. Вертикальную литниковую систему подразделяют на верхнюю, дождевую, сифонную, ярусную … Энциклопедический словарь по металлургии

Выбор того или другого типа литниковой системы зависит от многих факторов, главными из которых являются: положение отливки в форме и наличие разъема формы; габаритные размеры и конфигурация отливки; предъявляемые к отливке требования (ответственная или неответственная отливка); свойства сплава; возможности питания отливки прибылями; удобство отделения питателей от затвердевшей отливки.

Верхняя литниковая система

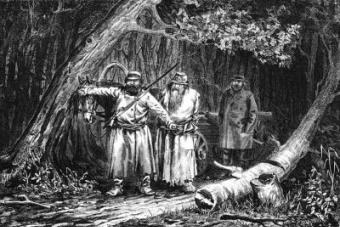

Верхняя литниковая система (рис. 1, а) обеспечивает хорошую заполняемость при кратчайшем пути металла до формы, создает наиболее благоприятные условия для последовательной направленной кристаллизации отливки снизу к прибылям, не вызывает развития местных перегревов формы и связанных с этим дефектов. Она наиболее проста по выполнению, легко удаляется при обрубке литья и требует наименьшего по сравнению с другими типами литниковых систем расхода металла за счет уменьшения размеров прибылей. Основной недостаток этого типа систем - каскадный сброс расплава в форму, приводящий к его интенсивному перемешиванию и окислению, захвату воздуха, образованию пены и ее замешиванию внутрь отливки. При верхней литниковой системе ухудшаются также условия задержания шлака в коллекторе, так как питатели большую часть времени заливки не могут работать под затопленный уровень. Кроме того, верхняя литниковая система создает опасность размыва формы и стержней падающим с большой высоты потоком металла.

Рис. 1. Типы литниковых систем: а - верхняя; б - нижняя; в - боковая (по разъему); г - вертикально-щелевая; д и е - ярусные соответственно с горизонтально и вертикально расположенными питателями; ж - комбинированная; 1 - чаша; 2 - стояк; 3 - зумпф; 4 - металлоприемник (промежуточный канал); 5 - коллектор; 6 - питатель горизонтальный; 7 - отливка; 8 - прибыли; 9 - колодец (обратный стояк); 10 - вертикальная щель; 11 - шлакосборник над коллектором; 12 - шлакосборник над питателем - питающая бобышка; 13 - питатель вертикальный; 14 - выпор

Отмеченные недостатки верхней литниковой системы в значительной мере могут быть устранены при заливке форм в наклонном положении или при выполнении заливки с кантовкой. Поэтому верхнюю литниковую систему часто применяют для отливок с высотой до 100 мм, а также при литье мелких деталей в кокиль, кантовку которого обеспечивать значительно проще, чем кантовку песчаной формы.

Нижняя литниковая система

Нижняя литниковая система (рис. 1, б) в наибольшей степени обеспечивает спокойное заполнение формы расплавом, исключающее его вспенивание, разбрызгивание и окисление, хорошо задерживает неметаллические включения, находящиеся в расплаве до его поступления в форму, способствует удовлетворительной заполняемости и последовательному вытеснению воздуха и газов из полости формы. Нижняя литниковая система легко удаляется при обрубке, а расход металла на нее меньше, чем на вертикально-щелевую систему.

Однако при такой литниковой системе из-за перегрева нижних слоев формы могут нарушиться тепловой режим охлаждающейся отливки и, следовательно, самый ход последовательной направленной кристаллизации, что может привести к образованию усадочных раковин и рыхлот. Чтобы избежать образования этих дефектов, применяют холодильники, устанавливают прибыли увеличенных размеров или доливают их горячим металлом. Но этих мер может оказаться недостаточно при литье сплавов с широким температурным интервалом кристаллизации, склонных к образованию рассеянной усадочной пористости. Кроме того, при нижней литниковой системе трудно обеспечить заполняемость тонкостенных высоких отливок с развитой поверхностью. Поэтому при h отл /δ отл > 50 (где h отл - высота отливки без прибылей; δ отл - средняя толщина стенки) для обеспечения заполняемости формы применяют вертикально-щелевую или комбинированную систему. Такой тип литниковой системы в наибольшей степени отвечает требованиям, предъявляемым к литниковым системам, и поэтому получил наибольшее распространение для литья цветных сплавов.

Боковая литниковая система

Боковая литниковая система (рис. 1, в) обеспечивает заполнение нижней части отливки сверху, а верхней части - снизу. Преимущество системы - удобство выполнения в форме.

Вертикально-щелевая литниковая система

Вертикально-щелевая литниковая система (рис. 1, г) наряду со спокойным вводом расплава в форму обеспечивает хорошую заполняемость форм тонкостенных отливок, задерживает неметаллические включения при отшлаковывании в коллекторе и вертикальном колодце, создает благоприятные условия для последовательной, Направленной снизу вверх кристаллизации отливок, обеспечивая подачу Горячего металла в верхние слои отливки и прибыль. Таким образом, этот тип литниковой системы обеспечивает лучший тепловой режим и лучшую заполняемость тонкостенных высоких отливок, чем нижняя литниковая система.

К недостаткам вертикально-щелевой системы относятся: возможность вспенивания сплава в начальный момент заполнения формы и опасность возникновения местных перегревов формы в области, прилегающей к вертикальным щелям, приводящих к образованию дефектов усадочного характера, а также сложность ее выполнения в форме и удаления при обрубке.

Вертикально-щелевая литниковая система наиболее эффективна при литье высоких тонкостенных (h отл /δ отл > 50) отливок цилиндрической и коробчатой форм, а также при литье мелких и средних отливок в кокили, наклоняемые для устранения опасности вспенивания расплава в начальной стадии заполнения.

Ярусная литниковая система

Ярусная литниковая система (рис. 1, д и е) создает благоприятные условия для заполнения формы и кристаллизации отливки, так как наиболее горячие порции расплава поступают в верхнюю часть, а последовательная заливка снизу способствует спокойному заполнению и вытеснению воздуха. Недостаток этой системы - сложность ее изготовления, так как в этом случае необходимы несколько горизонтальных разъемов формы. Преимущественное применение ярусной системы - при литье в кокили с вертикальным разъемом. Кроме того, может использоваться при литье крупных высоких и тонкостенных отливок в песчаные формы.

Комбинированная литниковая система

Комбинированная литниковая система (рис. 1, ж), в которой сочетаются несколько типов систем, например, нижняя система с вертикально-щелевой обладает преимуществами этих систем. В этом случае форма спокойно заполняется расплавом, рационально распределяется температура по сечению отливки и тем самым обеспечивается ее последовательная кристаллизация. Эту систему применяют преимущественно для заливки крупногабаритных отливок сложной конфигурации в песчаных формах, особенно в тех случаях, когда площади горизонтальных сечений отливки резко меняются с ее высотой. Недостаток комбинированной системы - сложность выполнения и удаления ее при обрубке, а также повышенный расход металла.

Как показывает практика, обычные литниковые системы в современном исполнении позволяют произвести окончательное формообразование готового изделия с четкими контурами. В некоторых случаях используются специальные конструкции, когда металл проходит длительную и сложную трансформацию. Такие агрегаты оснащены круговым коллектором, улучшающим условия заполнения.

Боковые модификации

Боковые литниковые системы оснащены питателями, которые располагаются под прямым углом к входному литнику. Такой тип часто используется в формах с одним и несколькими рабочими гнездами .

Питатель при подходе к рабочей полости имеет уменьшенную толщину, агрегирует с впускным элементом, сечение которого влияет на количество проходящего метала по полости формы. В питателях бокового типа сырье перемещается по плоскости разъема с последующим заполнением нижней части рабочей камеры. При этом происходит блокирование вентиляционных каналов, что затрудняет удаление воздуха. В связи с этим боковые литниковые системы наиболее эффективны при изготовлении неглубоких заготовок.

Если переместить полость в подвижную часть агрегата, поступающий под давлением металл также будет препятствовать удалению воздушных пузырьков из глубины. Стоит отметить, что при литье деталей с большими центральными стержнями, расположенными перпендикулярно, возможно появление ряда дефектов.

Особенности работы бокового литника

Размещение бокового питателя по касательной линии позволяет нивелировать лобовой удар и завихрения. Отливка имеет широкий элемент, который установлен перпендикулярно стержню, а также присутствуют крупные воздушные подключения. В итоге отсутствует воздушная пористость и встречные струи.

С касательными литниками наиболее качественно получается кольцевое литье, при условии, что ширина детали соразмерна с аналогичным показателем рабочего элемента. Нерационально использовать подобный механизм при отливе кольцевых заготовок со ступенчатым диаметром и сплошных деталей. Связано это с тем, что при вращении металла он завихряется, а это негативно влияет на заполнение центральной части, образуя в ней пробелы. Для решения проблемы применяют литник с более широким диаметром.

Расчет литниковой системы требует учета ширины впускного коллектора и его размещения. Эти факторы влияют на качество отливки. Стоит отметить, что при расположении литника возле широкой части заготовки металл будет поступать широкой струей , завихряясь и преждевременно заполняя вентиляционные гнезда . Если система смонтирована с узкой стороны детали, сырье будет течь по стенкам без существенного завихрения.

Литниковые системы центрального типа

Центральные вариации применяются для отливки плоских заготовок, у которых предусмотрено свободное центральное поле (рамы, кольца). Также они используются для выпуска коробчатых и цилиндрических деталей с открытой центральной полостью.

Подобная особенность конструкции позволяет смонтировать ходовой литник по центру оси с торцовой стороны. При этом может использоваться несколько питателей. Центральные отверстия применяются при производстве деталей с полостями, днище которых имеет отверстие. Через него пропускается стержень, трансформирующийся в рассекатель. Этот элемент может проходить строго по центру или со смещением, что дает возможность поместить форму в полости несимметрично к ходовому элементу.

Среди преимуществ центральных литниковых систем для литья под давлением отмечается следующее:

- Имеется возможность заполнения рабочей полости несколькими питателями без образования встречных струй металла.

- Конструкция имеет одинаковый температурный режим всех рабочих поверхностей, что обеспечивает исключение деформаций поверхности.

- Гарантируется существенное сокращение пути металла без добавочной струи из камеры сжатия.

- Обеспечивается равное направление поступления металла и извлечения воздуха.

Для корректной работы агрегата и устранения завихрений струя должна направляться параллельно центровому стержню и стенкам формы.

Применение центральных литников

Рассматриваемые приспособления применяются исключительно в формах с одним рабочим гнездом. Отливка тонкостенных заготовок требует монтажа нескольких питателей. Для работы с толстостенной деталью и слабой обтекаемостью достаточно будет одного элемента. Он устанавливается по касательной с впускным отсеком, что позволяет при поступлении металла с одной стороны максимально убрать воздушные примеси.

Обработка крупных заготовок коробчатой и корпусной конфигурации проводится с применением нескольких питателей центрального типа. Это позволяет обеспечить питание всех отдаленных участков рабочей полости, а также исключить возникновение сплошной струи, вызывающей расслаивание сырья. Суммарное значение питателей увеличивается, а плюсы центральной литьевой формы проявляются, если сечение входного элемента будет превышено настолько, чтобы обеспечить питание рабочей полости без возникновения перебоев струи жидкого металла на каждом питателе.

Прямые питатели

Центральные питатели без рассекателей используются для отливки конструкций, конфигурация которых не позволяет установку боковых аналогов. В данном случае элементы литниковой системы монтируются непосредственно на деталь, служат также в качестве питателя. Прямые модификации резонно применять для отлива толстостенных компактных заготовок, которые обрабатываются при малых скоростях питателями большого сечения.

Заполнение при работе в таких условиях не представляет особых трудностей. Основной упор делается на уплотнение металла итоговым давлением. Оптимальные результаты в процессе получаются тогда, когда нагрузка на сырье не убирается до периода открытия рабочей формы (камеры прессованного типа).

Модели с круговым коллектором

Подобные литниковые системы для стальных отливок применяются при невозможности обеспечения одним питателем достаточного заполнения всех удаленных частей рабочей камеры . Основное предназначение агрегата заключается в синхронном подводе металла по всем периферическим отсекам, после чего сырье попадает в трудно питаемые точки при помощи нескольких впускных элементов .

Такая конструкция уместна при наличии удаленных частей от литника, которые не вписываются в стандартные габаритные размеры . Кроме того, подобная конфигурация подходит для отливки решетчатых заготовок, которые при изготовлении встречают препятствия в связи с тонкостенной конструкцией. Особенно это важно, если возле отдаленных отсеков установлены стержни. При отливе решетки встреча двух струй в узких гнездах практически не испытывает вихревых препятствий, в отличие от аналогичного процесса в полостях большого объема .

Эксплуатация

Системы литья с круговым коллектором применяются для обработки зубчатых небольших колес с тонкими стенами, которые имеют широкий шаг и трибок . К каждому зубцу от коллектора подводятся питатели с малым сечением и толщиной около 0,5 мм.

Использование направленных питателей дает возможность вытеснить воздух из металла даже в труднодоступных и слабовентилируемых местах. Они оптимально подходят для выплавки заготовок коробчатой и корпусной конфигурации. Конструкция позволяет избежать возникновения лобовых ударов и излишнего завихрения.

Пресс-форма

Данный элемент литейного производства представляет собой сложное устройство для получения металлических, полимерных и резиновых изделий разных форм. Агрегат служит для литья разнообразной продукции под давлением от литьевых машин. Пресс-форма может быть нескольких типов:

- Механического типа.

- Полуавтомат или автомат.

- Стационарного и съемного монтажа.

- С горизонтальными и вертикальными плоскостями разъема .

Узел включает в себя неподвижную матрицу и активную часть. Формирующие полости этих деталей сконструированы обратным способом, что позволяет обеспечить требуемый отпечаток заготовки. Подвод сырья производится посредством литниковой системы, а регулировка температуры осуществляется при помощи воды, циркулирующей в контуре охлаждения.

Литниковая система устанавливается для обеспечения плавного и равномерного продвижения жидкого металла по каналам формы, а также является своеобразным фильтром для используемого расплава.

Подобная система, как правило, состоит из литниковой чаши (воронки), стояка, шлакоуловителя, питателей и прибылей.

Из разливочного ковша расплавленный металл наливают в литниковую чашу, или воронку, которая располагается в верхней части формы (рис. 166).

Рис. 166. Виды литниковых воронок: а – простая; б – в форме чаши.

Для изготовления небольших по размеру отливок из алюминия или чугуна в форме проделывают воронку (рис. 166, а). Для литья крупных изделий в форме создают чашу (рис. 166, б). Причем выступ на ее дне служит в качестве своеобразного шлакоуловителя.

Из литниковой чаши (или воронки) жидкий сплав попадает в стояк, обычно вертикально расположенный в верхней полуформе под углом 2–4° и имеющий коническую или цилиндрическую форму. Модели стояков лучше всего изготавливать из дерева.

Шлакоуловитель

Он является своеобразным передаточным звеном, откуда очищенный от шлаков сплав поступает к питателям. По внешнему виду шлакоуловитель представляет собой горизонтально расположенный канал.

Поскольку плотность жидкого металла и шлаков различна, последние быстрее всплывают на поверхность. В остывшем вязком сплаве этот процесс идет медленнее, и мелкие включения не успевают всплывать на поверхность. Поэтому очистку лучше проводить, пока металл еще не успел охладиться.

На рис. 167 представлены различные виды шлакоуловителей.

Рис. 167. Виды шлакоуловителей: а – обычный; б – с удержанием шлака в широком канале; в – с удержанием шлака в высоком канале.

Питатели

Питатели имеют обычно прямоугольную или трапециевидную форму. Они должны легко отделяться от полученного в процессе литья и затем охлажденного изделия. Питатели чаще всего делаются прямоугольной или трапециевидной формы, реже – полукруглой. Из них жидкий металл попадает непосредственно в полость формы.

В форме необходимо также расположить прибыли. При охлаждении некоторые металлы дают очень большую усадку, поэтому недостаток металла необходимо компенсировать. Для этого в верхних полуформах создают дополнительные каналы и полости, в которые заливается добавочный металл (рис. 168).

Рис. 168. Прибыли: а – полости для прибылей; б – каналы для выхода воздуха.

Холодильник

С помощью холодильников можно регулировать процессы охлаждения металла внутри формы. Различают внешние и внутренние холодильники.

Внешние холодильники располагают в различных местах формы: под фланцем отливки, под полкой, в углу стенки, сверху и в углах Т-образной стенки. Такие холодильники, как правило, вклеивают внутрь формы с помощью жидкого клея.

При литье крупных изделий отдельные части холодильника (шпильки, проволочную спираль или металлическую пластину) размещают внутри полости формы, причем при взаимодействии с жидким металлом такой внутренний холодильник должен полностью расплавиться.

Для выведения из полости лишнего воздуха и образующихся в процессе литья газов в форме делают выпоры – вертикально расположенные каналы, которые выходят наружу и в полость формы.

С этими же целями в полуформах с помощью длинных игл – душников – проделывают вентиляционые каналы.

Жеребейки

Для стержней при отливе необходимо установить дополнительные опоры – жеребейки, которые должны будут сплавиться с жидким металлом.

Жеребейки бывают самых разнообразных конфигураций. Они должны иметь гладкую и чистую поверхность.

При этом для литья из стали нужно использовать жеребейки из низкоуглеродистой стали, для литья чугунных изделий применяют чугунные жеребейки.

При изготовлении тонкостенных отливок (толщиной не более 10 мм) лучше всего использовать жеребейки из белой жести, а при литье крупных изделий применяют литые.

Из книги: Коршевер Н. Г. Работы по металлу

Литниковая система - система каналов и элементов литейной формы, обеспечивающих подвод расплавленного металла к полости формы, ее качественное заполнение и питание отливки при затвердевании. Ее основными элементами являются (рис. 3.45): литниковая чаша 7, стояк 2, шлакоуловитель 3, питатели 4 , выпор 5, прибыль, зумф 6.

Литниковая чаша - элемент литниковой системы для приема расплавленного металла из ковша и подачи его в форму. Кроме того, заполненная литниковая чаша при заливке препятствует проникновению в форму шлака, который легче металла, а потому всплывает и остается на поверхности литниковой чаши. При заливке из больших ковшей широкая струя металла может разрушить дно чаши и смытые куски смеси попадут в форму. Чтобы избежать размывания литниковой чаши, стенки ее делают из более прочной облицовочной смеси, а в дно заформовывают керамическую плитку.

Тип литниковой чаши зависит от необходимого объема металла в ней. Маленькие литниковые чаши удобно делать утопленными на поверхности формы (рис. 3.45, а), если между дном чаши и полостью формы 8 остается достаточный слой смеси. Если дно чаши расположено близко к полости формы, то металл, заливаемый в чашу, может продавить небольшой слой смеси и разрушить верх формы. В таких случаях литниковую чашу делают не в форме, а в отдельной небольшой рамке 7, поставленной на поверхность формы над стояком (рис. 3.45, б).

Стояк - элемент литниковой системы в виде вертикального или наклонного канала, служащий для подачи расплавленного металла из литниковой чаши к другим элементам системы или непосредственно в рабочую полость формы. Для удобства удаления модели из формы стояки делают коническими, расширяющимися кверху. В маленьких формах верхняя часть стояка заканчивается небольшой воронкой, выполняющей роль чаши (рис. 3.45, в). При заливке крупных форм во избежание размыва металлом дна стояка под ним (на поверхности разъема формы, в нижней опоке) делают углубление, называемое зумпфом (рис. 3.45, а, б).

Рис. 3.45. Элементы литниковой системы: 1 - литниковая чаша; 2 - стояк; 3 - шлакоуловитель; 4 - питатели; 5 - выпор; 6 - зумпф; 7 - рамка; 8 - полость формы

Шлакоуловитель - элемент литниковой системы для задерживания шлака, кусочков формовочной смеси и подвода расплавленного металла из стояка к питателям. Существуют несколько конструкций шлакоуловителей: трапецеидальные, зигзагообразные, шаровые, ступенчатые. В сырых формах для художественных отливок чаще всего используют шлакоуловители с трапецеидальным сечением. Частицы шлака, попадая с металлом в шлакоуловитель, расположенный выше питателей, всплывают и остаются в нем, не проникая в полость формы. В кусковых формах устройство шлакоуловителя, подающего расплавленный металл из стояка к питателям, не всегда представляется возможным. В этих случаях для подачи металла из стояка к питателям на поверхности разъема формы вырезают канал, называемый литниковым ходом.

Питатель - элемент литниковой системы для подвода расплавленного металла в полость литейной формы. Питатели чаще всего располагают в нижней полуформе под шлакоуловителем. Их не следует делать в том месте под шлакоуловителем, где в него входит стояк, так как возможно попадание шлака в форму. В формах толстостенных отливок питатели прорезают в виде каналов с треугольным сечением, в тонкостенных отливках - в виде широких трапецеидальных каналов (рис. 3.45, в). Толщина таких питателей не должна превышать толщину стенки отливки; в противном случае при обрубке литника будет выламываться стенка отливки.

Выпор - элемент литниковой системы для вывода газов из формы при заливке, контроля заполнения формы расплавленным металлом, питания отливки в момент ее затвердевания, смягчения удара струи металла в верхнюю стенку полости формы в конце заливки, слива холодного металла из верхней части полости формы.

Заливка, при которой часть холодного металла сливается из полости формы через выпор, носит название заливки с перепуском. При заливке формы с перепуском уровень металла в чаше должен быть несколько выше уровня металла в выпоре. В литейных формах, полость которых расположена в нижней опоке, выпор делают в виде стояка на противоположном от литниковой системы конце формы (рис. 3.46, а). Такой выпор называют отводным. Кроме того, он может быть питающим и сигнальным.

Рис. 3.46. Устройство выпора и прибыли: а - отводной выпор; б - выпор в верхней части формы; в - отливка без прибыли; г - отливка с прибылью

В формах, полости которых расположены в верхней опоке, выпор ставят в той части полости формы, которая расположена выше всех остальных (рис. 3.46, б). Если выпор поставлен в части формы, которая расположена ниже других, газы и шлак, всегда скапливающиеся в верхней части формы, могут не попасть в него, а потому останутся в форме, образуя газовые или шлаковые раковины.

Прибыль. Во время усадки металла в форме в стенках отливки могут образовываться усадочные раковины. Наиболее часто они возникают там, где металл долгое время остается в жидком состоянии, т. е. в толстых сечениях отливки (рис. 3.46, в). В тонких сечениях раковины образоваться не могут, потому что возникающая в процессе затвердевания усадка компенсируется металлом из соседних, более толстых сечений отливки, находящихся еще в жидком состоянии.

Таким образом, усадочные раковины располагаются в наиболее толстых частях отливки, которые затвердевают последними. Если во время затвердевания отливки в то место, где происходит образование усадочной раковины, своевременно добавлять жидкий металл - питать отливку, то усадочной раковины в ней не будет. Такой прием в производстве отливок используется как средство борьбы с усадочными раковинами.

Питание отливки в момент ее усадки осуществляется за счет жидкого металла элемента литниковой системы, устраиваемого в форме над той частью отливки, где возможно образование раковины. Такую полость в форме называют прибылью (рис. 3.46, г). Но такая прибыль может питать отливку лишь в том случае, если металл в ней в момент образования раковины в отливке еще жидкий и затвердевает после затвердевания питаемого узла. Следовательно, чтобы в прибыли сохранить металл в жидком состоянии, сечение и размеры ее должны быть больше размеров той части отливки, которую она питает. При таком условии усадочные раковины будут образовываться не в отливке, а в прибыли, которая впоследствии будет удалена. Прибыли могут быть закрытыми и открытыми. На рис. 3.46, г показана часть отливки трубы с фланцем и открытой прибылью.

Описанный выше способ устройства прибылей как средство борьбы с усадочными раковинами в отливках неэкономичен вследствие большого расхода металла и трудоемкости операции отрезки прибылей. Существуют более выгодные способы питания отливок с помощью прибылей с атмосферным и газовым давлением, позволяющие значительно уменьшить размеры прибылей. Принцип работы прибыли, действующей под атмосферным давлением, состоит в том, что в полость ее до заливки вставляют песчаный стерженек, через который вовнутрь передается атмосферное давление, способствующее подаче жидкого металла в питаемый узел.

В прибыль, действующую под газовым давлением, вставляется патрон с мелом. Разлагаясь при заливке, он выделяет газ и создает в прибыли повышенное давление. Толщина стенки патрона делается такой, чтобы она расплавилась после того, как на поверхности прибыли образовалась корка затвердевшего металла.

Применяемые при отливке крупных изделий открытые прибыли для уменьшения их размеров подогревают путем доливки металла, засыпки материалами, выделяющими теплоту (молотым шлаком, древесным углем, лункеритом). Обогрев открытых прибылей производится при помощи облицовки их экзотермическими смесями, в состав которых входят алюминиевый порошок, ферросилиций, железная окалина, шамотный порошок и огнеупорная глина. При химической реакции между составляющими смеси выделяется теплота, которая обогревает прибыль. Экзотермический обогрев прибыли позволяет уменьшить ее размеры на 8-9 %.

Прибыли делают прямыми и отводными. Отводные прибыли применяют для питания местных термических узлов и нескольких небольших отливок. В отличие от прямых их располагают сбоку от питаемого узла и соединяют с ним массивной шейкой.

Каждый из элементов литниковой системы имеет свое назначение, а потому неправильное изготовление его может стать причиной брака в отливке. Поэтому при серийном производстве отливок выгоднее применять заранее изготовленные модели литниковой системы, имеющие расчетную площадь сечения и правильный профиль.