Высококачественные нержавеющие метизы , главным образом изготовленные из сталей марок А2 (аналог стали 12Х18Н9 по ГОСТу или AISI 304 в США) и А4 (аналог стали 03Х17Н14М2 по ГОСТу или AISI 316 в США) чаще всего обобщают в один класс металлоизделий.

Марка стали А2 – аустенитная нержавеющая сталь. Устойчива к коррозии, немагнитна и нетоксична. Изготовленные из нее нержавеющие метизы рекомендованы к использованию в общестроительных работах.

Марка стали А4 – аустенитная кислотостойкая сталь. Отличается от марки стали А2 добавлением молибдена 2-3%, что значительно увеличивает её способность противостоять коррозии и воздействию кислот. Сталь А4 абсолютно немагнитна. Крепеж А4 рекомендован к применению в судостроении, пищевой отросли и подходит к использованию в кислотах и средах содержащих хлор.

Марки стали А2 и А4 обладают рядом важных характеристик:

- Высокая степень сопротивляемости к коррозии;

- Прочность;

- Гигиеничность;

- Большой срок службы;

- Эстетически привлекательный и презентабельный вид;

- Стойкость к высоким и низким температурам от -200 С до +600 С.

Применяются в различных отраслях промышленности:

- Авиастроение;

- Строительство;

- Машиностроение;

- Пищевая промышленность:

- Производство мебели;

- Судостроение;

- Автомобилестроение;

- Химпром;

- Изготовление медицинского оборудования и прочее.

Нержавеющие метизы имеют следующие классы прочности:

- 50 – мягкая;

- 70 – наклепанная;

- 80 – высокопрочная.

Класс прочности в нержавеющих метизах обозначается через тире после марки стали. Например: DIN 931 M12x40 A4-80 где

А4 – марка стали;

80 – класс прочности.

Со склада ОПМ Вы можете приобрести нержавеющие метизы из марок стали А2, А4:

Гайки:

Гайка барашек DIN 315 A.F

Гайка низкая DIN 439 аналог ГОСТов 5916, 5929

Гайка шестигранная DIN 934 аналог ГОСТов 5915, 5927

Гайка низкая самоконрящаяся DIN 985

Гайка колпачковая DIN 1587 аналог ГОСТ 11860

Саморез с потайной головкой и крестообразным шлицем DIN 7982 аналог ГОСТ 1145

Шуруп универсальный потайная головка и Pz шлиц

Штанга и шпильки в том числе,

Шпилька с ввинчиваемым концом длиной 1,25 d аналог ГОСТов 22034, 22035

Штанга резьбовая 1-2-х метровые DIN 976 (бывший DIN 975)

Прочее:

Заклёпки тяговые DIN 7337

Штифты DIN 7

Шплинт DIN 94 аналог ГОСТ 397

При подборе нержавеющих метизов используйте таблицу «Механические свойства соединительных элементов: аустенитные сорта стали»

таблица редактируется

Поскольку хромоникелевые стали не поддаются закалке, повышенный предел текучести достигается только за счет наклепа под прессом для холодной штамповки. Поэтому при подборе установочных винтов используйте таблицу

Область применения крепежа из нержавейки очень обширна. К технологическим установкам химической, фармацевтической, пищевой промышленности предъявляются повышенные требования по работе в условиях воздействия химически агрессивных веществ, гигиеничности, долговечности. Многие элементы этих машин и механизмов изготавливаются из высоколегированных, стойких к коррозии нержавеющих сталей. Безусловно, в число этих элементов входит и разнообразный нержавеющий крепеж.

Виды крепежа из нержавейки

Сегодня в торговой сети и у представителей заводов-изготовителей можно выбрать нержавеющие метизы любых видов. В зависимости от потребности можно приобрести следующие виды крепежных элементов из нержавеющей стали:

- с шестигранной головкой, с полной и неполной резьбой;

- откидные болты;

- рым-болты;

- установочные, с полукруглой, потайной и шестигранной головками, с прямыми, крестообразными шлицами и отверстиями под шестигранник;

- шайбы плоские, косые, с прямоугольным отверстием и шайбы Гровера;

- стопорные кольца и шайбы;

- штифты цилиндрические и конические;

- тросы одно- и семипрядевые;

- короткозвенные цепи;

- с полукруглой, потайной и шестигранной головками, с прямым и крестообразным шлицем.

Ассортимент метизов из нержавеющей стали позволяет подобрать необходимый вид крепежного элемента в зависимости от конкретных условий его эксплуатации.

Крепеж изготавливается из нержавеющей стали А2, А4 или их отечественных аналогов - 12Х18Н9Т, 10Х17Н14М2Т. Нержавеющая сталь А2 не подлежит закаливанию, сохраняет свои свойства до температуры -200°С. Метизы из этой нержавейки легко свариваются без увеличения хрупкости. Метизы и крепеж из нержавеющей стали А2 не используются в кислотных и хлорсодержащих средах. Сталь А4 отличается от А2 увеличенным на 2-3% содержанием молибдена, что делает ее более стойкой к воздействию кислот. Основные сферы применения стали А4 - судостроение, производство метизов и изделий для такелажа.

Преимущества нержавеющего крепежа

К преимуществам метизов из нержавеющей стали можно отнести следующие:

- нетоксичность, что делает возможным его применение в устройствах для пищевой и фармацевтической промышленности, а также для производства медицинского оборудования и оборудования для приготовления пищи;

- немагнитность, что позволяет использовать крепеж из нержавейки в приборостроении;

- сохранение прочностных характеристик в широком температурном диапазоне;

- возможность изготовления элементов интерьера, вписывающихся в стиль High-tech.

Все это делает нержавеющие метизы востребованными на рынке крепежных изделий.

Замечательные свойства нержавеющей стали известны человеку с давних времен. Нержавейка проявляет устойчивость к коррозионным процессам и неприхотлива в эксплуатации. Когда требуется создать надежное соединение, отличающееся прочностью к агрессивным факторам, наилучшим вариантом будет применить нержавеющий крепеж. Материал болтов, со свойственными ему характеристиками, является первостепенным условием для создания прочного крепления.

Сферы применения нержавеющих болтов

Нержавеющие болты А4 используются во многих областях машиностроения, строительных работ, а также в производстве быттехники. В местах, где сварочное крепление применить невозможно, становится востребованным нержавеющий болт А4, проявляющий антикоррозийные характеристики и прочность. Нержавеющее крепление отвечает современным стандартам и требованиям.

Характеристики болта А4

Болт из нержавеющей стали А4 не проявляет магнитных свойств, прочный и долговечный в эксплуатации. Данный крепеж хорошо подвергается механической обработке и термическим манипуляциям. Колебания температур от низких до самых высоких не изменяют свойства и характеристики нержавеющего болта А4. Крепежное изделие можно использовать и в средах с воздействием кислот и агрессивных жидкостей, которые не могут повлиять на плотность соединения деталей. Сталь А4 имеет схожесть со сталью А2, но за счет добавления в ее состав до 2-3 процентов молибдена, она обеспечивает более высокие эксплуатационные характеристики. Хотя цена болтов, изготовленных из нержавеющей стали А4, будет выше, чем у изделий из обычной углеродистой стали, но долговечность их использования со временем окупит их применение.

Особенности производства

Производство нержавеющих болтов А4 осуществляется из сплава, состоящего из низкоуглеродистой стали, хрома, никеля и трех процентов молибдена. Данные компоненты придают изделиям высокие эксплуатационные параметры, проявляющиеся в противокоррозионной стойкости, неподверженности влияния термического и механического влияния. Молибденовая добавка позволяет использовать нержавеющие болты в особо агрессивных средах, содержащих кислоты и хлориды: на производствах химической промышленности, на судостроительных базах, в бассейнах.

Характеристика стали 12х18н10т

Плотность | 7630 кг/м.куб. |

Назначение | детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.; сталь аустенитного класса |

Модуль упругости | |

Модуль сдвига | |

Свариваемость | Сваривается без ограничений |

Температура ковки | Начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. |

Химический состав | Кремний:0.8,Марганец:2.0,Медь:0.30,Никель:9.0-11.0, Сера:0.020,Углерод:0.12,Фосфор:0.035, Хром:17.0-19.0,Титан:0.6-0.8, |

А2, А4 — Характеристика крепежных изделий из нержавеющих сталей

Нержавеющие стали А2, А4: структура, механические свойства, химический состав. Крепеж из стали А2, А4 (нержавеющие болты, винты, гайки, шайбы, шпильки и т. д.): механические свойства, значения моментов затяжки и усилий предварительной затяжки.

Аустенитные стали содержат 15-26% хрома и 5-25% никеля, которые увеличивают сопротивление коррозии и практически не магнитны.

Именно аустенитные хромникелевые стали обнаруживают особенно хорошие сочетание обрабатываемости, механических свойств и коррозионной стойкости. Эта группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

||

X 6 CrNiTi 18-10 | |||

X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

||

X 6 CrNiMoTi 17-12-2 |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакали-ваемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425oС, а при низких температурах до -200oС.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

Тип по ASTM (AISI) | |||||

Удельный вес (гр/см) | |||||

Механические свойства при комнатной температуре (20°С) |

|||||

Твердость по Бринеллю - НВ | В отожжённом состоянии | ||||

Твердость по Роквеллу - HRB/HRC | |||||

Предел прочности при растяжении, H/мм 2 | |||||

Предел прочности при растяжении, H/мм2 | |||||

Относительное удлинение | |||||

Ударная вязкость | KCUL (Дж/см 2) | ||||

KVL (Дж/см 2) | |||||

Механические свойства при нагревании |

|||||

Предел текучести при растяжении, H/мм2 | |||||

Основные механические свойства болтов из сталей А2, А4 различных классов прочности:

Химический состав нержавеющей стали:

Класс стали | Группа | Химический состав (мас.%) 1) Выдержка из DIN EN ISO 3506 |

|||||||||

Примечание |

|||||||||||

Аустенитная | 0,15 | 1,75 | |||||||||

16 | 10,5 | ||||||||||

16 | 10,5 | ||||||||||

1) Максимальные значения, если не были указаны другие значения.

2) Серу можно заменять селеном.

3) Если массовая доля никеля ниже 8%, то массовая доля марганца должна составлять минимум 5%.

4) Для массовой доли меди нет минимального предела, если массовая доля никеля составляет больше 8%.

5) Молибден допускается по усмотрению изготовителя. Если для определенных случаев применения необходимо ограничение содержания молибдена, это должно быть указано клиентом.

6) Молибден также допускается по усмотрению изготовителя.

7) Если массовая доля хрома ниже 17%, то массовая доля никеля должна составлять минимум 12%.

8) В аустенитной стали с массовой долей углерода максимум 0.03% азот должен составлять максимум 0.22%

9) Для стабилизации должен содержаться титан ≤ 5xC максимум до 0.8% и быть обозначен в соответсвиии с этой таблицей или ниобий и/или тантал ≤ 10xC до максимум 1% и быть обозначен в соответствии с этой таблицей.

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойсв и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена.

Нержавеющая сталь является наиболее широко используемым материалом, из которого изготавливается оборудование для производства, хранения и транспортировки пищевых продуктов. Это обусловлено высокими требованиями, которым оно должно соответствовать в плане гигиеничности, токсичности и др.

Технологические среды винодельческого производства весьма агрессивны к углеродистым сталям. Агрессивность различных сортов вин определяется содержанием в них сахаров, органических кислот, сернистого ангидрида и спирта. Эти показатели значительно изменяются в зависимости от сорта вина. Так, столовые (сухие) вина не содержат Сахаров, а только 9 -14 % об. спирта, крепленые вина содержат 8 - 10 % об. Сахаров и 16 - 20 % об. спирта, сладкие десертные вина-8-20 % об. Сахаров и более 13 % об. спирта, столовые полусладкие вина - 3 - 7 % об. Сахаров и 7 - 12 % об. спирта. Массовая концентрация титруемых кислот находится в требуемом ГОСТом интервале (3-8 г/дм3). При осветлении сусла традиционно используется сернистый ангидрид. Допустимые концентрации (ПДК) сернистого ангидрида в винах, как правило, не более 150 - 400 мг/л.

В спиртовом и ликероводочном производствах технологические среды являются коррозионно-активными. В них могут содержаться несброженный сахар, органические кислоты, сложные эфиры, сивушные масла, альдегиды и др. К этим средам можно отнести бражку (зерновая, мелассная, тростниковая), спирт-ректификат, спирт-сырец, барду, а также водку, различные ликеры, настойки и слабоалкогольные напитки.

ХАРАКТЕРИСТИКИ СПЛАВОВ И ИХ ПРИМЕНЕНИЕ

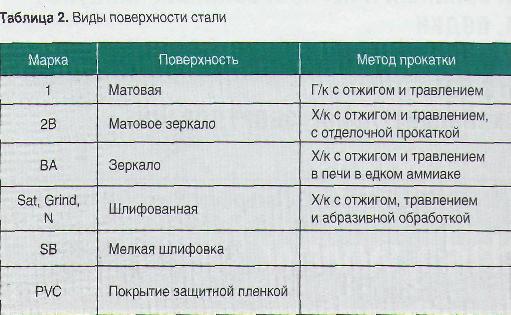

Характеристики различных сплавов из нержавеющей стали приведены в табл. 1 и 2.

Некоторые российские поставщики настойчиво убеждают потребителей в том, что трубная продукция из стали AISI 430 (12X17) также может быть использована в трубопроводах для пищевой промышленности. Это неверно, так как п. 4 DIN 11850 («Материалы») однозначно указывает, что в пищевой промышленности стандартно допускается применение только следующих сталей: AISI 304 (1.4301), AISI 304L (1.4307), AISI 316L (1.4404).

Данная группа нержавеющих сталей используется наиболее широко и включает сорта 304 и 316. Данные материалы являются идеальными для применения при переработке пищевых продуктов, молока, в виноделии и ликероводочной промышленности, в пивоварении, в фармацевтической, химической и нефтехимической отраслях. Нержавеющие стали сорта 304 содержат около 18 % хрома и 10 % никеля и демонстрируют великолепную сопротивляемость коррозии. Там, требуется особо высокая сопротивляемость коррозии в экстремальных условиях, особенно там, где имеются хлориды, используются стали сорта 316, содержащие около 17 % хрома, 12 % никеля и 2,2 % молибдена. Сталь 12Х18Н10Т кислотостойка, не подвержена интеркристаллитной коррозии, жаропрочна до 600 °С. Из нее изготавливают аппаратуру для переработки молока, бидоны, фляги, бродильные чаны, бочки, емкостное оборудование для винодельческих и ликероводочных предприятий, а также посуду для приготовления пищи и оборудование для кухонь и консервных заводов.

В отличие от других сортов нержавеющих сталей аустенитные сорта немагнитные, и, как следствие, магнитные частицы не прилипают к стенкам системы, что могло бы в ином случае вызвать засорение.

Ферритные нержавеющие стали (значительно более мягкие, чем мартенситные, по причине малого содержания углерода; также обладают магнитными свойствами, обо¬значаются начальной буквой F).

Ферритные нержавеющие стали имеют меньшую коррозионную стойкость по сравнению с аустенитными сортами 304 и 316 и используются там, где требования не столь высоки. Ферритные стали содержат 11,5-16,5 % хрома и менее 0,5 % никеля. Стали данной группы являются магнитными и будут вызывать прилипание магнитных частиц, что может привести к проблемам, связанным с загрязнением. Ферритные стали непригодны для изготовления дренажных изделий.

Мартенситные нержавеющие стали (значительно более твердые, чем аустенитные стали, и могут быть магнитными; больше подвержены коррозии, обозначаются начальной буквой С).

Мартенситные стали магнитные и характеризуются наибольшей прочностью в группе нержавеющих сталей, одновременно они имеют наименьшую сопротивляемость коррозии. Они могут проходить термическую закалку и в основном применяются для изготовления ножевого ин¬струмента.

Виды сталей наиболее распространенной - аустенитной - группы обозначаются дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

. А1 - используются, как правило, в механических и подвижных узлах. Из-за высокого содержания серы стали этого типа менее, чем другие типы, способны сопротивляться коррозии;

. А2 - нетоксичные, немагнитные, незакаливаемые, устойчивые к коррозии стали. Легко поддаются сварке и нестановятся при этом хрупкими. Могут проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Крепеж и изделия из сталей А2 не подходят для использования в кислотах и средах, со¬держащих хлор (например, в бассейнах и соленой воде). Они пригодны для температур вплоть до -200 °С. Ближайшие аналоги - AISI 304 и AISI 304L с еще более низким содержанием углерода;

. A3 - по свойствам аналогичны сталям А2 и дополнительно стабилизированы титаном, ниобием или танталом. Это повышает их сопротивление коррозии при высоких температурах;

. А4 - похожи на стали А2, но с добавлением 2 - 3 % молибдена. Это делает их в значительной степени более способными сопротивляться коррозии и воздействию кислоты. Крепеж и такелажные изделия из А4 рекомендуются для использования в судостроении. Пригодны для температур вплоть до -60 °С. Ближайшие аналоги - AISI 316 и AISI 316L с низким содержанием углерода;

. А5 - имеет свойства сталей А4 и дополнительно стаби¬лизированы титаном, ниобием или танталом, как и A3, но с различным содержанием легирующих добавок. Это также повышает ее сопротивляемость высоким температурам.

Выбор марки нержавеющей стали для каждого вида применения является весьма важным фактором. Необходимо помнить, что даже нержавеющие стали сортов 316 не имеют защиты от всех видов химического воздействия, на¬пример от использования с восстанавливающими растворами, такими как соляная и щавелевая кислоты, особенно в концентрированном и (или) нагретом состоянии.

«Ликероводочное производство и виноделие» №10(106), октябрь 2008

А. С. Богуславский